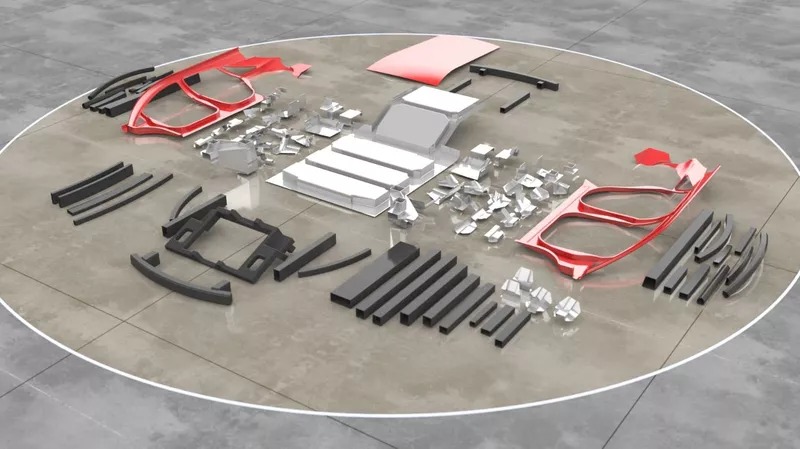

Новая технология подразумевает создание элементов несущего каркаса из углепластикового волокна методом вытяжной экструзии, что позволяет делать лёгкие, но очень прочные элементы. Применять их предложено в наиболее нагруженных элементах кузова автомобиля, соединяя между собой карбоновые детали и остальные кузовные панели с помощью двухсоставных деталей из прессованного алюминия. Так будет формироваться силовой каркас — днище, боковина и крыша автомобиля.

В Plasan подчёркивают, что их метод производства деталей можно внедрять на уже существующих заводах без их дорогой и длительной реконструкции. При этом каждый сэкономленный килограмм веса будет обходиться автопроизводителю всего в $10, что делает технологию, как отмечает директор Plasan по композитам Ронен Бергер, более рентабельной для производства электромобилей и других моделей, где критична масса, чем любые другие способы облегчения машины.

Израильская компания в настоящий момент предложила свою технологию компаниям, специализирующимся на выпуске гоночных автомобилей, но при интересе со стороны потенциальных клиентов из сегмента массовых машин в Plasan готовы и к такому сотрудничеству. По заявлению авторов проекта, инновационная методика позволит без проблем выпускать сотни тысяч автомобилей ежегодно.